滤料反冲洗技术及发展

深床过滤技术是油田污水处理领域的重要环节,在实现油田污水达标回注中发挥着关键作用。其滤料的反冲洗工艺主要是沿用城市给水处理领域的理论和技术,油田污水和城市污水处理所涉及的目标污染物不同,因而不能*照搬或照抄城市污水处理工艺。

随着油田开发向精细化的纵深方向发展,特别是注聚合物和三元复合驱开发技术在油田的推广应用,使油田采出液中聚合物的浓度不断增大,导致油田现有深床过滤技术的滤料反冲洗不*,带来聚合物在滤床内累积、滤料局部板结、滤料流失以及过滤效率降低等问题,导致油田外输水或回注水严重超标。为解决含聚污水过滤效率低和滤料反冲洗再生效果差等难题,开展了基于复合场理论油田深层滤床轴向动态反冲洗理论和试验研究工作,探索出一种油田污水深床过滤技术的滤料反冲洗新模式和方法。通过对反冲洗理论和技术现状分析,本研究以反冲洗中场的作用形式为基础来探讨滤料反冲洗技术及发展,强化反冲洗过程中场的作用,并为基于复合场轴向动态反冲法的应用提供坚实的理论基础和技术支撑。

1、反冲洗中场的作用形式

广义上,场是指一种空间或时间上弥散的物理量,主要包括重力场、流场和电磁场等。而滤料反冲洗过程中场的作用相对较窄,是指滤料占据空间内影响滤料反冲洗再生作用的物理场。根据反冲洗过程中场的作用形式分为单独场、加载场及复合场3类,其中加载场是单独场和复合场的过渡形式。

2、单独场反冲洗技术

单独场反冲洗技术是指单独重力场作用下的反冲洗技术,滤池的水力反冲洗过程是单独场反冲洗技术的典型代表。1929年Hulbert和Herring提出的高速水力单独场反冲洗技术被广泛应用。

2.1技术原理

单独场反冲洗机理的认识有3种观点:为水力剪切作用是杂质从滤料脱附的主要因素,颗粒间的碰撞摩擦是次要因素;颗粒间的碰撞摩擦是杂质脱附主要因素,而水流的剪切是次要因素;是水流剪切作用和滤料碰撞摩擦力共同作用的结果,滤料上粘附牢固的杂质主要靠颗粒间的碰撞摩擦作用去除,而粘附不牢固的杂质是靠水流剪切作用去除的。

G值与水流剪应力和滤料颗粒间碰撞次数正相关,是反冲洗效果的理论依据。水力反冲洗过程产生的G值是水流剪切力和滤料颗粒间的碰撞摩擦作用的微观表现。滤床流化后,滤料颗粒间碰撞摩擦作用有所减弱,因此需控制反冲洗时滤床的膨胀度。颗粒形状对滤层膨胀度的影响大且此影响基于反冲洗强度的大小,并建立了孔隙度与反冲洗流速关系的数学模型,为滤层膨胀度的控制提供了参考。

式中τ———剪应力,Pa;

G———速度梯度,s-1;

μ———水动力粘滞系数,Pa·s。

式中:N———单位体积的滤料单位时间内相互碰

撞的次数,m-3·s-1;

n———单位体积滤料颗粒数,m-3;

D———滤料直径,m。

2.2技术现状

水力单独场反冲洗技术在国内外有广泛的应用,我国应用较广的是普通快滤池。近年来随着水污染日益严重和水处理标准的提高,单独场反冲洗技术G值不高,存在反冲洗不*,滤床易出现泥球、初始滤液水质差等诸多问题,难以满足水处理实际要求,应用受到限制,逐渐被加载场反冲洗技术替代。

3、加载场反冲洗技术

所谓加载场反冲洗技术是指在单独重力场水力反冲洗过程中加载外力,强化单独重力场中水流剪切力和颗粒间碰撞摩擦力提高滤料反冲洗再生效能的技术。根据外力加载方式不同,分为空气加载场反冲洗技术和机械加载场反冲洗技术。

3.1空气加载场反冲洗技术

空气加载场反冲洗技术是在单独场反冲洗技术中加载空气强化水力反冲洗过程的行为。19世纪末英国学者在反冲洗水中通入空气,这是空气加载场反冲洗技术的雏形。该技术以气水反冲洗工艺为典型代表,特别是长柄滤头技术提出后,气水反冲洗工艺逐渐成熟。

3.1.1技术原理

空气加载场反冲洗技术可产生更高的G值,使得剪切作用和碰撞摩擦作用更为有力。宏观上,通气区气泡上升引起扰动作用,使滤料翻滚循环运动,碰撞摩擦剧烈。气泡在挤开上层滤料的同时,其留下的空位由周围的水来补位,并带来新的滤料,引起周围滤料振动,加剧滤料颗粒间相互碰撞摩擦作用。微观上,气泡与周围滤料颗粒表面接触形成一个边界层。气泡上升,边界层从滤料表面分离,形成尾迹流。尾迹内部压力低于周围压力,形成小的涡流不断带动两侧的颗粒与尾迹内部的颗粒进行交换,引起滤料振动碰撞摩擦加剧。

把滤料分为若干小立方单元,认为气泡上升过程中总体膨胀,对周围滤料作用力不断增大,当作用力突破单元滤料主动朗肯应力平衡极*,发生塌陷,致使滤料发生错位运动,碰撞摩擦剧烈,由此建立气水反冲洗数学模型。这种现象为“脉冲塌陷”,通过装有内窥镜的试验装置观测“脉冲塌陷”。

3.1.2技术现状

空气加载场反冲洗技术应用广泛,主要以V型滤池为代表。相比单独场反冲洗,空气加载场反冲洗省水、滤料再生更*。但也存在配气系统复杂、施工要求高、轻质滤料跑砂等问题。此外,连续砂滤器的快速发展使空气加载场反冲洗技术有了新应用。气提作用使污砂剧烈碰撞摩擦进入洗砂器,反向水流将脱落污物带走。

3.2机械加载场反冲洗技术

机械加载场反冲洗技术是在单独场反冲洗技术中通过机械手段强化水力反冲洗过程的行为。美国学者zui早利用靶子搅动辅助清洁滤料,这是机械加载场反冲洗技术的雏形。20世纪80年代,核桃壳过滤器在油田污水处理上的广泛应用,有力地助推了机械加载场反冲洗技术的成熟,其反冲洗过程是通过机械搅拌辅助重力场水力反冲洗。

3.2.1技术原理

加载机械搅拌的作用是通过搅拌对滤料做功赋予滤料动能,运动的滤料与水流两相界面处的摩擦力导致较大的速度梯度。搅拌器对流场的影响很大,在搅拌附近由于固体和液体的耦合作用,使得流动复杂,形成一种不稳定的紊流状态,滤料作复杂紊流运动,强化滤料颗粒间相互碰撞。

3.2.2技术现状

机械加载场反冲洗技术多见于油田核桃壳滤料过滤技术。核桃壳滤料具有滤速高、截油能力强等优点,广泛应用于油田含油污水处理。20世纪90年代至今使用搅拌器辅助反冲洗的过滤设备,以美国PETRECOHydromation型深床过滤器为代表。

反冲洗时,机械搅拌作用使滤料颗粒不断碰撞摩擦,使得滤料附着杂质脱落而得以再生。同时,剧烈的碰撞摩擦使得滤料磨损严重,影响了滤床的孔隙率,进而影响滤床过滤效能。此外该技术存在反冲洗憋压、浮油排除困难、滤料反洗再生不*等问题。对核桃壳颗粒碰撞程度过大的问题,开发出利用搅拌和稳定的水流共同作用,实现滤料反洗再生的低压反冲洗过滤器。采用横向搅拌系统辅助水力反冲洗,开发出低压稳流核桃壳过滤器,可以改善含聚污水滤料反冲洗出现的问题。

4、场作用下滤料反冲洗技术的新发展

反冲洗技术的发展从单一重力场水力反冲洗到融合外力的加载场反冲洗过程,逐渐发展到耦合不同功能场的复合场反冲洗技术。相比较而言,复合场反冲洗体系的场作用更加多元化和复杂化。不同场*的*性将在滤料水力反冲洗领域被发掘,复合场作用下的水力反冲洗过程将更加,这必将成为滤料反冲洗技术的发展方向和研究热点。

4.1基于复合场动态反冲洗技术原理

所谓复合场反冲洗技术是指反冲洗过程中受到2个或多个物理场的相互作用,通过复合场作用强化滤料的水力反冲洗过程的行为。目前复合场反冲洗技术的研究主要有:超声波复合场反冲洗技术、旋流复合场反冲洗技术。前者将超声波场与重力场耦合,利用超声波空化作用产生高温高压冲击波配合水力清洗实现滤料清洁。本研究中的复合场是基于旋流场和重力场耦合的旋流复合场反冲洗体系,构建而出的一种轴向动态反冲洗滤料再生新方法。复合场反冲洗理论丰富和发展了滤料的水力反冲洗方法,并为解决油田高含聚滤料反洗再生提供一种新途径。

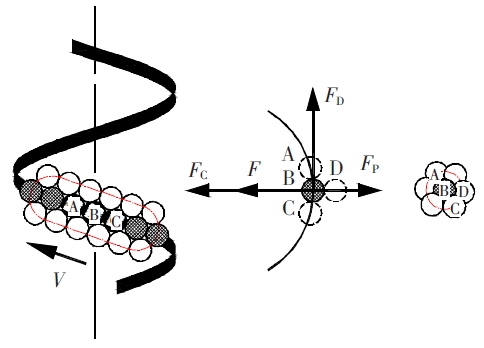

其技术关键是将旋流场加载于滤床重力场的水力反冲洗过程,利用旋流场和重力场耦合复合场,在复合场中通过旋流场强化重力场中颗粒间剪切碰撞和摩擦作用,并通过旋流场离心作用实现滤料颗粒和反冲洗污水的有效分离。反冲洗过程中混合液作螺旋型旋转运动,其运动模式及工作原理如图1所示。

图1 复合场反冲洗过程颗粒运动和碰撞原理

从图1可以看出,在旋切方向上,前后滤料颗粒作跟随运动,颗粒间不断碰撞产生旋切向碰撞力FD。在径向上,由于离心分离作用颗粒间不断碰撞产生径向碰撞力FP。螺旋型旋转作用使滤料颗粒之间不断碰撞,强化了滤料颗粒间的搓洗作用。同时水流与颗粒滤料间存在的速度梯度,强化了水流剪切力作用。在搓洗和水流剪切力的共同作用下,滤料表面的包裹物得以剥离,滤料得到有效清洗。与此同时,剥离的包裹物与滤料之间具有一定的密度差,旋转运动产生的离心分离作用使密度比水轻的油类污染物可随水流沿中心管排出,密度大的滤料形成内循环流动,使得反冲洗废物与滤料颗粒有效分离。

4.2基于复合场动态反冲洗效能

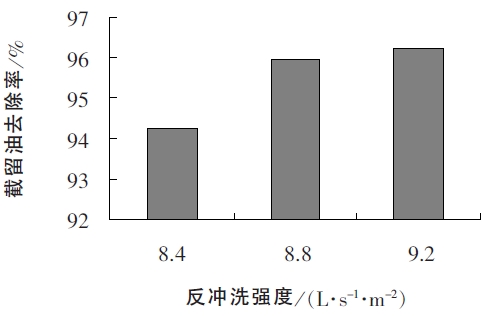

轴向动态反冲洗是通过反冲洗水流和外加离心力的作用使滤料*流化,在水流剪切力和颗粒间碰撞摩擦力作用下,将黏附于滤料颗粒表面的污染物剥离、脱落和排除的过程。在反冲洗强度为8.4、8.8和9.2L/(s·m2)的条件下,试验考察了不同反冲洗历时反冲洗污水中油浓度的变化规律,结果如图2所示。同时,通过反冲洗历时15min过滤器截留油排除效率来评价不同反冲洗强度截留油的排除效能,结果如图3所示。通过分析不同反冲洗历时截留油排除效率可以考察确定反冲洗强度。

从图2可以看出,随着反冲洗历时的延长,反冲洗污水中油浓度的变化具有相同的趋势。随着污水中含聚浓度升高,反冲洗污水油浓度达到平衡状态的时间越长。反冲洗历时0~2min内,反冲洗污水油浓度急剧增加并达到zui大值。反冲洗历时2~7min内,反冲洗污水油浓度明显减小。在7~15min内,反冲洗废水油浓度逐渐降低zui终达到平稳状态。当反冲洗强度大于8.8L/(s·m2)时,反冲洗历时15min,反冲洗污水油浓度达到较低水平。说明滤料床截留油已排除*,滤料获得了良好反洗再生。

从图3可以看出,反冲洗历时15min、反冲洗强度为8.8L/(s·m2)时,截留油去除率为95.9%,达到稳定状态,继续增大反冲洗强度截留油去除率基本不变,滤料获得较好再生效果。

图2 不同反冲洗强度和历时下油浓度的变化

注: 截留油去除率为排除油量与截留油总量之比的百分数, 其中截留油总量为不同反洗历时反冲洗污水油含量曲线对横坐标积分值与反冲洗水流量的乘积

图3 反冲洗强度和截留油去除率的关系

5、结语

深床过滤技术是油田污水处理领域的重要环节,影响其运行的关键在于滤床的有效反冲洗过程。通过对反冲洗理论和技术现状分析,提出反冲洗中场的概念,用场的视角来分析反冲洗技术,探讨了反冲洗中单独重力场、加载场和复合场作用形式的理论和技术。基于不同功能理论和模型,构建了旋流场和重力场耦合的复合场反冲洗体系,提出一种轴向动态复合场反冲洗理论,丰富和发展了滤料水力反冲洗方法,并为解决油田高含聚滤料反洗再生提供一种新途径。同时,加载场和复合场概念的提出对反冲洗技术创新和优化升级提供了新思路和着眼点,有利于促进反冲洗技术的发展。

上一篇:电渗析海水淡化技术发展

版权与免责声明:凡本网注明“来源:全球工厂网”的所有作品,均为浙江兴旺宝明通网络有限公司-全球工厂网合法拥有版权或有权使用的作品,未经本网授权不得转载、摘编或利用其它方式使用上述作品。已经本网授权使用作品的,应在授权范围内使用,并注明“来源:全球工厂网”。违反上述声明者,本网将追究其相关法律责任。 本网转载并注明自其它来源(非全球工厂网)的作品,目的在于传递更多信息,并不代表本网赞同其观点或和对其真实性负责,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品第一来源,并自负版权等法律责任。 如涉及作品内容、版权等问题,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

展开全部